今日もアクリル加工

ノキアカラーLCD ノキアカラーLCD |

斜めに保持する台 斜めに保持する台 |

ストロベリーLinuxから購入したノキアカラーLCDモジュール(128×128) キャリーボード付を使用しているのだが、視野角が狭く、傾けてやらないとうまく表示が見えない。そこで、アクリルの端材をレーザー加工機で切り出して斜めに保持する台を製作。うまくできて満足する。しかし何か全体に大きいな。端子にピンヘッダつけたのが失敗だったかな。まぁ今回は問題ないけど次に機会があったら考えよう。

タップ立て製作

タップ立て タップ立て |

棒材立て製作

棒材たて 棒材たて |

開きます 開きます |

ホームセンターで購入した棒材(アルミアングル、丸棒、角棒、パイプなどなど)が、気がつけば、かなりの量になってしまい、探すのに苦労するので、ベニア板で棒材を入れる箱を作ってみた。

材料は900×600厚さ12mmのシナベニア。ホームセンターでカットしてもらって2000円ほど。見た目は気にしていないので、シナベニアにする必要は無かった。コンパネで作ればよかった。 木工用ボンドとビスで組立て。ちゃんと収まったので ひと安心。3980円のトリマー

3980円のトリマー 3980円のトリマー |

今日の切削

基板切削 基板切削 |

アルミ切削 アルミ切削 |

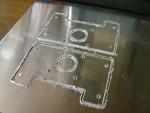

週末にいろいろ組み立てようかと、某所のモデラで切削。基板は、EAGLE用のulpを改造し、DXFファイルを出力させ、JWCADで調整後、刃物を彫刻カッター、0.8mmのドリル、1.0mmのエンドミルと切り替えながら切削。今回はうまく行ったようだ。

アルミ板は2.0mmのエンドミルで切削するが、深さが足りなかったようで、削り切れていなかった。ということで失敗。なんかバリばかりになってしまった。もうすこし切削性のよい材質のアルミで、再挑戦したい。基板切削用刃物

モデラで基板切削に使用する刃物をどうするかネットで検索して調べたところ、みなさん凝ったものを使用されていることがわかる。 当初、手持のドリルロッドを切削・焼き入れし刃物を作ることを考えていたのだが、V字カッターの製作のページにハイスの刃物は基板切削中に刃物の形状が変化するので不向きという記述を見つけ諦める。 モデラのユーザで彫刻カッターを使用しているという話をみつけ、彫刻カッターで検索し株式会社彫刻アイデア社のページを発見。3.17mm径の超硬カッターが良さそうなので注文。1本3,500円で 700円で再研摩もしてくれる。昨日届いたが不在で受け取れず、今日受け取った。 彫刻カッター 彫刻カッター全長 120mm |

直径3.17mm 直径3.17mm刃先0.2mm |

切削テスト用のパタンを早く作らねば。

基板切削 (2)

いろいろ環境がととのったので、モデラ MDX-500で基板を削ってみる。 切削に使用する刃は、とりあえず 先端がφ2のセンタードリルを使用。ものタロウで@280円。NCデータはJWCAD+NCVCで作成。 基板切削自体は軽々と出来たが、φ2のセンタードリルでは2mm未満の切削を安定して行なうのは難しい。次はもっと細い刃を用意して実験したい。しかし、自分で作成したNCデータで機械が動くのは面白い。基板切削

某所のモデラでプリント基板の切削が可能ではないかと調査中。切削に使用する刃をどうするかが悩ましい。現在はドリルロッドを削り、焼き入れして自作することを検討中。CNC修行

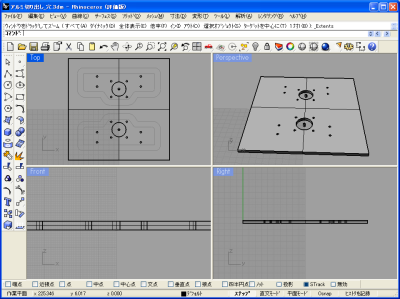

Rinoceros試用版で作成した3Dデータを携えものづくり工房へ。データ読込は問題なし、切削を開始するが、使用したφ10のエンドミルの切れが悪く途中でアルミに喰い込み回転が止まってしまう。もっと小径の切れの良いエンドミルは短くて、というかφ10のエンドミルだけ異常に長くて120mm程あり、エンドミルを交換して加工するには固定したアルミ板を外す必要があるので、エンドミルは交換せず切り込み量を半分にして再度チャレンジ。ほぼ全部切り終わり薄皮1枚残したところで再度喰い込みストップ。本日はここで諦める。

なかなかうまくいかないが、実際に使ってみるといろいろ感覚がわかってくる。使用しているModelaの型番はMDX-500。300万ぐらいする機械だ。これでアルミが削れぬはずは無い。鉄でも削れそうな気がする。 次はテーブル・スペーサとGコードのファイルを準備して挑戦したい。Rinoceros試用版

どういうわけだか某大学の ものづくり工房 を利用できることになり、とりあえず一度利用させてもらなければと、アルミ板加工の図面を書いて工房を訪問。使用したい機器は3DプロッタことMODELA。話をお伺いすると3DCADソフトRhinocerosでデータを作成し、MODELA Playerで読み込んで加工するらしい。

持参した図面のDXFファイルをRinocerosで読込み、3Dデータへの変換を試みるが、初めて使うソフトで流石にうまくいかない。やり方を調べて出直してきますと今日は退散。 調べてみるとRhinocerosには無料試用版があり、データ書込み25回まで行えるらしい。試用版をダウンロードインストールし、図面も加工用に書き直し、なんとかそれらしいデータができた。月曜日に再挑戦だ。 |

はんだリール台自作

はんだリール台 はんだリール台 |

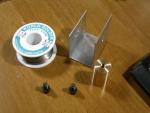

部品 部品 |

週末はCiv4三昧 週末はCiv4三昧 |

アクリル曲げ器購入

仕事にも使うということでアクリル曲げ器ABM-500購入。早速使ってみると、当然だがちゃんと曲がる。

消費電力は300Wぐらい。発熱部がアクリルと接触しないのできれいに曲がる。発熱部が露出していないので安心。リミットスイッチはちょっと不便。2mmぐらいのアクリル板だと加熱中に曲がってきてリミットスイッチが切れてしまう。結局、リミットスイッチにはオモリを乗せて使用。意味が無い。 取説は英語と韓国語と日本語。どうやら韓国のWOOSUNG E&Iというところの商品らしい。検索してみるとこんなページが見つかった。サカイマシンツールと提携しているということかな。アクリル曲げ器

ジャパンホビーツールからカタログが送られてきたので眺めていたら、良さそうなアクリル曲げ器がある。サカイマシンツールのABM-500。33,000円ぐらいみたいだ。欲しいかも。

アクリル曲げ実験

組み立て中 組み立て中 |

アルミ変色 アルミ変色 |

試作品 試作品 |

アクリル曲げ器製作

ヒータ製作 ヒータ製作 |

アルミアングルを加工しアクリル曲げ器のヒータを製作する。割といい感じ。セラミックチューブの内径が4mmなので、買ってきた300Wのニクロム線は入らない。200Wのニクロム線を入れる。

最近のコメント